Retificador de Rebolo: O Guia Completo para Uso Eficiente

Por: Edson - 24 de Dezembro de 2024

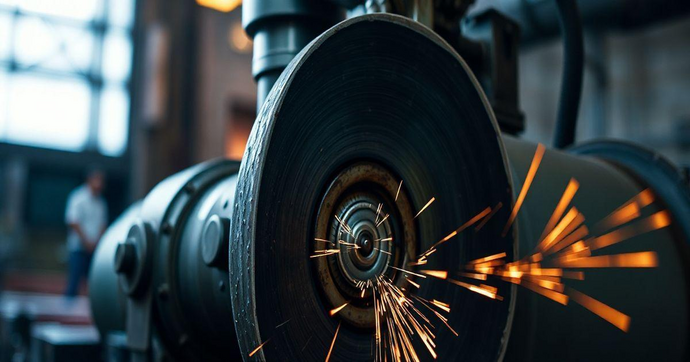

Retificador de rebolo é uma ferramenta essencial na indústria para garantir acabamentos precisos e de alta qualidade em diversos materiais. Neste artigo, vamos explorar o funcionamento, os tipos disponíveis e como escolher o equipamento ideal para suas necessidades. Além disso, você aprenderá dicas práticas para operar e manter seu retificador, maximizar sua eficiência e aplicar esse recurso em diferentes contextos. Continue lendo e descubra tudo sobre essa poderosa ferramenta!

O que é um Retificador de Rebolo

O retificador de rebolo é uma máquina utilizada para o processo de retificação, que é uma técnica de usinagem destinada a proporcionar acabamentos precisos e dimensionais em peças metálicas e outros materiais. Este equipamento opera por meio da remoção de material da superfície de um objeto, utilizando um rebolo que é composto por grãos abrasivos, permitindo assim a obtenção de superfícies lisas e com tolerâncias rigorosas. A retificação é uma das etapas finais do processo de fabricação e é crucial em indústrias onde a precisão e a qualidade são essenciais.

Os retificadores de rebolo vêm em diferentes tipos e configurações, cada um projetado para atender a necessidades específicas. Eles podem ser usados em uma variedade de aplicações, desde a produção de peças para maquinário até componentes eletrônicos. O funcionamento de um retificador de rebolo geralmente se baseia em um motor que gira o rebolo a altas velocidades, permitindo que os grãos abrasivos realizem a usinagem necessária.

Um ponto importante sobre o retificador de rebolo é a sua capacidade de personalização. Os usuários podem escolher diferentes tipos de rebolos, que variam em graus de dureza, formas e tamanhos, dependendo do material a ser trabalhado e do tipo de acabamento desejado. Rebolos de diamante, por exemplo, são altamente recomendados para materiais mais duros e são uma excelente escolha para quem busca resultados de alta qualidade. Uma boa opção é conhecer Ferramentas Diamantadas, que oferecem uma variedade de rebolos adequados para diferentes processos de retificação.

Além disso, um retificador de rebolo pode ser classificado em várias categorias, como a retificação cilíndrica, retificação plana e retificação de perfil, cada uma adequada para produtos específicos e finalidades. A retificação cilíndrica, por exemplo, é utilizada para peças que têm formas de cilindro ou eixo. Esse tipo de retificação garante uma superfície lisa e uniforme em toda a extensão do objeto. Por outro lado, a retificação plana é utilizada para trabalhar superfícies planas e é ideal no acabamento de componentes que precisam se encaixar perfeitamente em outras peças.

Outro aspecto a ser considerado é que a utilização de um retificador de rebolo exige habilidade e conhecimento técnico. O operador precisa entender como configurar a máquina, ajustar os parâmetros de operação e escolher o rebolo certo de acordo com o material e a precisão desejada. Uma configuração inadequada pode resultar em acabamentos ruins ou, até mesmo, danos à peça ou ao próprio equipamento.

A manutenção do retificador de rebolo também é um fator crucial para garantir o desempenho e a longevidade do equipamento. É essencial realizar a limpeza regular dos componentes, verificar o desgaste do rebolo e substituí-lo quando necessário. Além disso, uma inspeção regular garante que todos os sistemas de segurança do equipamento estejam funcionando adequadamente, proporcionando um ambiente de trabalho seguro e eficiente.

Em resumo, o retificador de rebolo é uma ferramenta indispensável na indústria moderna, favorecendo a produção de peças com altos níveis de precisão e qualidade. Sua versatilidade e aplicação em uma variedade de processos industriais fazem dele uma escolha popular entre os profissionais do setor. Com o equipamento adequado, conhecimento sobre as técnicas de operação e manutenção regular, é possível obter resultados excepcionais que atendem às exigências dos mais diversos projetos.

Portanto, ao considerar o uso de um retificador de rebolo, é fundamental estar atento às especificidades de cada tipo de rebolo e suas aplicações. A escolha correta do rebolo e o entendimento dos processos de retificação podem fazer toda a diferença na qualidade final das peças produzidas. Se você está buscando maximizar a eficiência de seus processos de usinagem, investir em um retificador de rebolo adequado é essencial para alcançar o sucesso desejado.

Tipos de Retificadores de Rebolo

Os retificadores de rebolo são máquinas essências na indústria, utilizadas para o processo de retificação com o objetivo de proporcionar acabamentos de alta precisão em diferentes materiais. Existem diversas categorias de retificadores de rebolo, cada um projetado para atender necessidades específicas de usinagem e acabamento. Compreender os diferentes tipos disponíveis no mercado é fundamental para escolher o equipamento correto para cada aplicação. Vamos explorar os principais tipos de retificadores de rebolo.

Um dos mais comuns é o retificador cilíndrico, que possui a finalidade de retificar peças em formato cilíndrico. Este equipamento é amplamente utilizado na indústria para dar um acabamento preciso em eixos, barras e cilindros. A configuração do retificador cilíndrico permite que as peças sejam fixadas enquanto o rebolo gira, removendo material de maneira controlada, resultando em um acabamento suave e uniforme. Esse tipo de retificador pode ser subdividido em duas categorias: externo e interno, dependendo se o processo é feito na superfície externa ou interna das peças.

Outro tipo importante é o retificador plano, que se destina a trabalhar superfícies planas. É muito utilizado em aplicações que requerem alta precisão em superfícies de encaixe, como em peças de maquinários. No retificador plano, a peça é mantida em uma mesa de trabalho que se move horizontalmente, enquanto o rebolo gira verticalmente. Isso permite que a superfície plana da peça seja tratada de maneira eficaz, alcançando os acabamentos desejados.

Além disso, temos o retificador de perfil, que é especializado em retificar peças com formas complexas e perfis irregulares. Esse tipo de retificador é ideal para produzir componentes com geometrias específicas, como engrenagens ou molduras. As máquinas de retificação de perfil utilizam rebolos personalizados que são moldados conforme a forma que se deseja alcançar. Essa flexibilidade de aplicação torna o retificador de perfil uma escolha valiosa em indústrias que trabalham com peças de precisão e design complexo.

Outro tipo que merece destaque é o retificador de brocas. Este equipamento é projetado para garantir que brocas, como a broca diamantada para porcelanato, e outras ferramentas de corte estejam sempre em ótimas condições. O retificador de brocas permite que as extremidades das brocas sejam afiadas e ajustadas, prolongando sua vida útil e garantindo cortes precisos em diferentes materiais. Esse tipo de retificador é extremamente útil em oficinas e ambientes de produção onde ferramentas de corte são utilizadas frequentemente.

Os retificadores de ferramentas também são de grande relevância, sendo utilizados para afiar e revestir várias ferramentas de metal. Esse tipo de retificador é fundamental para conservar as ferramentas de corte em suas melhores condições, ajudando a evitar quebras e desgaste excessivo durante sua utilização. Com um retificador de ferramentas, as máquinas podem ser mantidas em estado ideal, resultando em cortes mais limpos e eficientes.

Adicionalmente, existem os retificadores de superfície. Esses equipamentos são utilizados para garantir acabamentos de alta qualidade em superfícies metálicas. Eles são similares aos retificadores planos, mas em geral possuem tamanhos e capacidades de produção maiores. A utilização de retificadores de superfície é comum em indústrias que trabalham com materiais que requerem acabamento fino, já que são capazes de proporcionar resultados superiores em menos tempo.

Por fim, não podemos esquecer dos retificadores automáticos. Esses equipamentos modernos são projetados para otimizar o processo de retificação, reduzindo o esforço e aumentando a eficiência. A automação permite um controle mais preciso dos parâmetros de operação, como a velocidade de avanço e a pressão aplicada, resultando em um processo de usinagem mais confiável e com menos erros.

Em suma, os tipos de retificadores de rebolo variam de acordo com suas funcionalidades e aplicações específicas. Cada tipo é adaptado para atender a diferentes requisitos de acabamento e usinagem, tornando-os fundamentais para diversas indústrias. Saber escolher o retificador de rebolo adequado pode fazer a diferença em termos de qualidade, eficiência e produtividade, sendo uma decisão importante para qualquer negócio que dependa de acabamentos precisos e de alta qualidade em seus produtos.

Como Escolher o Retificador de Rebolo Ideal

Quando se trata de usinagem e acabamentos de materiais, a escolha do retificador de rebolo ideal é fundamental para garantir um resultado preciso e eficiente. Com uma variedade de modelos disponíveis no mercado, é essencial considerar alguns fatores importantes antes de tomar a decisão. Neste guia, abordaremos os principais critérios a serem analisados para que você possa escolher o equipamento que melhor atenda às suas necessidades.

A primeira consideração a ser feita é o tipo de material que será retificado. Diferentes materiais requerem diferentes tipos de rebolos, e os retificadores devem ser escolhidos levando isso em conta. Por exemplo, se você pretende trabalhar com metais duros, um retificador que utilize rebolos de diamante pode ser a melhor opção. Esses rebolos oferecem uma durabilidade superior e permitem cortes mais precisos. Assim como a serra copo diamantada para concreto, que é ideal para materiais duros, o retificador deve ser adequado para o material específico do projeto.

Outro aspecto importante é a capacidade de produção. Dependendo do volume de trabalho que sua empresa realiza, você pode precisar de um retificador com maior ou menor capacidade. Equipamentos de grande porte são ideais para fábricas e ambientes industriais onde a demanda é alta, enquanto máquinas menores podem ser mais úteis para pequenas oficinas e trabalhos artesanais. Pense em quantas peças você precisa produzir em determinado período e escolha um retificador que atenda a essa necessidade.

Além disso, é fundamental considerar as especificações técnicas do equipamento. Informações como a potência do motor, as dimensões da máquina, a velocidade de rotação do rebolo e a configuração da mesa de trabalho são cruciais para determinar a precisão e a eficiência do retificador. Escolha um equipamento que atenda às especificações da sua aplicação e que ofereça a robustez necessária para o trabalho a ser realizado.

Um ponto que muitas vezes é esquecido, mas que merece atenção, é a facilidade de manuseio e operação. Um retificador deve ser fácil de usar, mesmo para operadores que não têm experiência prévia. Certifique-se de que o modelo escolhido conta com recursos que tornam a operação mais simples, como controles intuitivos e recursos automáticos que podem aumentar a eficiência da operação. Você também deve considerar se a máquina possui características de segurança adequadas, que são essenciais para garantir a proteção do operador durante o uso.

É válido também avaliar a assistência técnica e o suporte ao cliente oferecidos pelo fabricante. Ter suporte em caso de problemas, manutenção ou necessidade de peças de reposição pode fazer toda a diferença na eficiência operacional da sua empresa. Verifique se a marca oferece um bom serviço de pós-venda, pois isso pode impactar diretamente na sua produtividade e na durabilidade do equipamento ao longo do tempo.

Outro fator importante a considerar é o custo-benefício. Embora o preço inicial do retificador seja um fator significativo, não se deve avaliar apenas o custo de compra. É recomendável analisar o retorno do investimento ao longo do tempo, considerando aspectos como a eficiência do equipamento, o custo das manutenções e a durabilidade dos rebolos. Às vezes, um equipamento com um valor inicial mais elevado pode ser mais vantajoso a longo prazo devido à sua eficiência e durabilidade.

Além disso, é importante pensar sobre o espaço disponível na sua instalação. O tamanho do retificador deverá ser compatível com o espaço físico da sua área de trabalho. Assegure-se de que haverá espaço suficiente não somente para a máquina em si, mas também para a circulação e para o manuseio dos materiais. Um espaço bem organizado contribui para a segurança e para a produtividade dos operadores.

Por fim, não subestime a importância de testes e avaliações antes da aquisição. Se possível, busque fazer uma análise prática do modelo que você está considerando. Isso permitirá que você se familiarize com a máquina e verifique se ela realmente atende às suas necessidades. Tecnologia e inovação estão sempre evoluindo, e testar um equipamento pode ajudá-lo a tomar uma decisão mais informada.

Em resumo, escolher o retificador de rebolo ideal envolve uma análise cuidadosa de diversos fatores, que vão desde o tipo de material até as especificações técnicas e o suporte oferecido pelo fabricante. Esforce-se para fazer uma escolha que garanta não apenas a eficiência e a qualidade dos acabamentos, mas também a segurança e o conforto dos operadores. Com o equipamento certo, você estará mais bem preparado para atender as demandas do mercado e entregar resultados impecáveis.

Dicas para Operar um Retificador de Rebolo

Operar um retificador de rebolo pode parecer uma tarefa simples, mas para obter resultados de alta qualidade e garantir a segurança do operador, é crucial seguir algumas práticas recomendadas. Neste artigo, apresentaremos dicas importantes para ajudá-lo a operar o seu retificador com eficiência e segurança.

Primeiramente, é fundamental conhecer bem o equipamento. Antes de iniciar a operação, familiarize-se com as especificações do seu retificador de rebolo. Isso inclui entender como ajustar a velocidade do motor, como montar e regular o rebolo e como utilizar os dispositivos de segurança. A leitura do manual do usuário é uma etapa fundamental, pois nele você encontrará informações valiosas sobre a operação do aparelho, recomendações do fabricante e cuidados especiais.

Uma dica importante é usar o rebolo correto para cada tipo de material. Os rebolos são projetados para diferentes aplicações e materiais, e usar o tipo errado pode resultar em um acabamento insatisfatório ou até causar danos ao equipamento. Para materiais abrasivos, por exemplo, um rebolo de diamante pode ser mais adequado, enquanto para metais mais macios, um rebolo de grão convencional pode ser suficiente. Certifique-se de ter um estoque variado de rebolos para diferentes aplicações, assim como com o disco de desbaste para concreto, que é específico para acabamentos em superfícies de concreto.

Outro ponto vital é realizar verificações regulares antes do uso. Isso inclui garantir que a máquina esteja limpa e que todas as partes estejam em bom estado. Verifique se não há peças soltas e se o rebolo não apresenta trincas ou desgastes excessivos. Uma inspeção antes do uso pode evitar acidentes e garantir que o equipamento opere de maneira eficiente. Se notar qualquer anormalidade, não hesite em fazer a manutenção ou em substituí-lo.

Ao iniciar a operação, ajuste a máquina corretamente. O ajuste adequado da altura de trabalho e do posicionamento da peça é crucial para garantir um acabamento uniforme e de qualidade. O rebolo deve ser alinhado corretamente em relação à peça a ser usinada, e a pressão aplicada deve ser controlada para evitar sobrecarga. Lembre-se de que pressão excessiva pode levar ao desgaste prematuro do rebolo e a um acabamento inadequado.

Durante a operação, é fundamental manter a segurança em primeiro lugar. Use sempre equipamentos de proteção individual (EPIs), como óculos de segurança, protetores auriculares e luvas, para garantir sua proteção contra possíveis acidentes. Além disso, garanta que a área de trabalho esteja livre de materiais desnecessários e que os operadores tenham espaço suficiente para se movimentar com segurança.

Outro aspecto a ser considerado é controlar a velocidade do rebolo. Cada rebolo tem uma velocidade máxima recomendada, e ultrapassá-la pode causar danos ao rebolo e à máquina, além de também representar riscos de segurança. Durante a operação, preste atenção a qualquer vibração excessiva ou ruído anômalo, pois esses sinais podem indicar problemas na máquina. Caso perceba algo irregular, interrompa imediatamente a operação e verifique a situação.

A manutenção regular do equipamento também não deve ser negligenciada. A lubrificação das partes móveis e a limpeza do rebolo são essenciais para garantir uma vida útil mais longa ao equipamento. Realize a troca dos rebolos e a manutenção preventiva periodicamente. Isso reduzirá o risco de falhas durante a operação e melhorará a eficácia do retificador de rebolo.

Além disso, documente e analise o processo. Manter registros de cada operação pode ser extremamente útil para identificar tendências e áreas de melhoria. Anotar a durabilidade dos rebolos, a frequência das trocas e os resultados obtidos ajudará a otimizar o uso do retificador ao longo do tempo. Ajustes podem ser feitos com base nas informações coletadas, melhorando assim a eficiência e a qualidade dos acabamentos.

Por fim, sempre busque treinamento e atualizações. A tecnologia e as práticas de usinagem estão em constante evolução, e participar de cursos e workshops pode fornecer conhecimentos e habilidades úteis que podem ser aplicadas na operação de retificadores de rebolo. Além disso, ter uma equipe bem treinada garante que todos os operadores sigam boas práticas, reduzindo os riscos de acidentes e melhorando a qualidade do trabalho.

Seguindo essas dicas, você pode operar um retificador de rebolo de forma segura e eficiente. Um cuidado especial com o equipamento e um bom entendimento das melhores práticas podem resultar em acabamentos de alta qualidade e maior produtividade. Afinal, a correta operação do retificador não só melhora a qualidade do trabalho, mas também prolonga a vida útil do equipamento, trazendo benefícios tanto para a segurança como para a eficiência em seus processos industriais.

Manutenção do Retificador de Rebolo

Manter um retificador de rebolo em boas condições é essencial para garantir seu desempenho ideal, prolongar sua vida útil e evitar falhas que podem impactar a produção. A manutenção regular não apenas assegura que a máquina funcione adequadamente, mas também que os acabamentos produzidos sejam da mais alta qualidade. Neste artigo, abordaremos as melhores práticas de manutenção do retificador de rebolo, que ajudarão você a manter seu equipamento sempre pronto para uso.

Uma das primeiras práticas a ser implementada é a limpeza regular da máquina. Após cada uso, é importante remover a poeira, os resíduos de material e os detritos que se acumulam na superfície do retificador e ao redor do rebolo. Isso pode ser feito com um pano seco ou uma escova suave. A sujeira acumulada pode afetar o desempenho da máquina e a qualidade do acabamento, levando a um desgaste indevido de peças e rebolos. Ao garantir que o equipamento esteja limpo, você minimiza a probabilidade de contaminações e quebras durante as operações.

Em relação ao rebolo, sua condição deve ser monitorada de perto. É essencial verificar regularmente o estado do rebolo, procurando por trincas, desgastes ou desbalanceamentos. Esses problemas podem ter sérias consequências, como a perda de desempenho ou mesmo acidentes. Quando a superfície do rebolo perder sua capacidade de corte ou se o desgaste for significativo, é hora de substituí-lo. Usar rebolos danificados não só afeta a qualidade do trabalho, mas também pode danificar o retificador.

Outro aspecto importante é a verificação de desajustes e rigidez da máquina. Com o uso, é possível que alguns componentes se soltem, resultando em vibrações excessivas e imprecisão durante a operação. Verifique regularmente todos os parafusos e conexões, garantindo que estejam justos. Uma máquina que funciona de maneira instável pode comprometer a precisão dos acabamentos e a segurança do operador. Reajuste ou troque qualquer componente que esteja apresentando problemas para manter a máquina estável.

A lubrificação dos componentes móveis do retificador também é de extrema importância. As partes que são sujeitas a atrito necessitam de lubrificação regular para evitar desgaste e falhas. O tipo e a frequência da lubrificação podem variar de acordo com as recomendações do fabricante e as condições de uso do retificador. Utilize lubrificantes adequados e siga as instruções do manual do operador. A falta de lubrificação pode resultar em um desempenho comprometido e em custos de manutenção elevados a longo prazo.

A manutenção preventiva é uma das melhores estratégias para garantir a durabilidade do retificador. Defina um cronograma de manutenção regular que inclua todas as etapas mencionadas acima. Isso não só ajudará a identificar problemas incipientes, como também permitirá que você organize as atividades de forma a minimizar os impactos na produção. A documentação de todas as atividades de manutenção e as condições do equipamento são fundamentais para acompanhar o histórico e a eficiência da máquina ao longo do tempo.

É altamente recomendável também realizar uma avaliação profissional periódica. Um técnico especializado pode identificar problemas que podem passar despercebidos e fazer ajustes que são impossíveis de realizar sem conhecimento técnico. Esse suporte profissional pode oferecer uma visão detalhada do estado do equipamento e auxiliar na implementação de soluções adequadas para cada situação específica. Além disso, os técnicos podem ajudar a treinar sua equipe em métodos adequados de operação e manutenção.

Outro ponto a considerar é o armazenamento adequado do retificador. Se a máquina não estiver em uso por um longo período, é importante armazená-la em um ambiente limpo, seco e protegido de variações extremas de temperatura. O armazenamento inadequado pode causar danos permanentes aos componentes elétricos e mecânicos da máquina. Ao proteger adequadamente o equipamento, você garante que volta a trabalhar em condições ideais quando necessário.

Por fim, vale lembrar que a correta treinamento dos operadores sobre os procedimentos de manutenção é crucial para o sucesso na conservação do retificador de rebolo. Operadores bem treinados sabem como identificar problemas precocemente e podem executar as tarefas de manutenção com mais eficiência. O investimento em treinamento geralmente resulta em menor necessidade de manutenção corretiva e em um aumento na produção de acabamentos de qualidade.

Em resumo, a manutenção do retificador de rebolo não deve ser subestimada. Práticas regulares de limpeza, verificação do rebolo, lubrificação e ajustes são essenciais para garantir um desempenho eficiente e prolongar a vida útil do equipamento. Ao implementar um cronograma de manutenção preventiva e ao contar com suporte técnico quando necessário, você estará garantindo que seu retificador de rebolo opere em condições ideais, resultando em acabamentos de alta qualidade e maior segurança para todos os operadores envolvidos.

Aplicações do Retificador de Rebolo na Indústria

O retificador de rebolo é uma máquina fundamental em diversas indústrias, devido à sua capacidade de fornecer acabamentos de alta precisão e superfícies de qualidade superior. Essa ferramenta é amplamente utilizada para atender às exigências de precisão em peças e componentes, tornando-se indispensável em vários setores. Neste artigo, exploraremos as principais aplicações do retificador de rebolo na indústria, destacando sua importância e as vantagens proporcionadas por seu uso.

Uma das aplicações mais comuns do retificador de rebolo é na indústria metalúrgica. Neste segmento, o retificador é utilizado para o acabamento de peças metálicas, como eixos, engrenagens e outros componentes que requerem precisão dimensional. O processo de retificação proporciona superfícies lisas, removendo camadas finas de material, o que é crucial para garantir a qualidade e a durabilidade das peças. Adicionalmente, a retificação ajuda a eliminar imperfeições que podem ter surgido durante processos de fabricação anteriores, como usinagem ou fundição.

Além da metalurgia, o retificador de rebolo é amplamente utilizado na indústria automotiva. Os fabricantes de automóveis dependem de acabamentos de alta precisão para garantir o funcionamento seguro e eficiente dos veículos. Componentes como blocos de motores, virabrequins e eixos de transmissão são frequentemente retificados para garantir que tenham as dimensões exatas necessárias. A precisão obtida por meio do retificador ajuda a minimizar o atrito e o desgaste durante a operação, aumentando a vida útil dos componentes e garantindo um desempenho ideal do veículo.

Outra área significativa de aplicação é a indústria eletrônica. Em produção de circuitos impressos e componentes eletrônicos, a retificação é utilizada para garantir superfícies planas e precisas, fundamentais para a montagem correta dos dispositivos eletrônicos. Com a tecnologia avançada dos componentes modernos, a retificação se tornou uma parte essencial do processo de fabricação de eletrônicos, pois é crucial que todas as peças se encaixem perfeitamente durante a remontagem final.

A indústria aeroespacial também se beneficia enormemente do uso de retificadores de rebolo. As peças utilizadas em aeronaves e naves espaciais devem atender a rigorosos padrões de qualidade e precisão, devido ao ambiente extremo em que operam. O retificador é utilizado para finalizar componentes como turbinas, suportes e peças de motor, todos necessitando de acabamentos que reduzam o peso e aumentem a resistência. Este processo garante não só a segurança das operações aéreas, mas também a eficiência no consumo de combustível e na performance dos aparelhos.

O retificador de rebolo também é de vital importância na indústria de ferramentas. Ferramentas de corte, brocas e outros utensílios de precisão frequentemente passam por retificação para manter seu desempenho na usinagem de diferentes materiais. A manutenção regular por meio de retificação garante que essas ferramentas permaneçam afiadas e em boas condições, prolongando sua vida útil e mantendo a qualidade do trabalho realizado. Por isso, na fabricação e reforma de ferramentas de corte, o retificador é um aliado indispensável.

A indústria de moldes e matrizes é outra aplicação notável do retificador de rebolo. Moldes e matrizes requerem acabamentos altamente precisos para garantir que produzam peças com as dimensões exatas. A retificação é usada para criar superfícies lisas e precisas em moldes que serão utilizadas na injeção de plástico, metal ou outros materiais. O retificador ajuda a eliminar irregularidades e a ajustar as adaptações de forma, assegurando que cada produção tenha a qualidade desejada.

Além das aplicações já mencionadas, o retificador de rebolo pode ser utilizado na indústria de ferramentas da construção civil. Durante a fabricação de peças e componentes para construção, como suportes e fixações metálicas, o retificador ajuda a garantir a precisão do corte e o acabamento adequado. Isso garante que as peças tenham vida útil prolongada, mesmo em condições de uso exigentes, como em obras pesadas.

Por fim, é importante destacar que a versatilidade do retificador de rebolo também se estende à possibilidade de aplicá-lo em processos customizados e projetos específicos. O equipamento pode ser adaptado para diferentes tipos de rebolos e configurações, permitindo o atendimento a diferentes indústrias e aplicações de forma eficaz. Portanto, sua presença na produção industrial é crucial para garantir eficiência, precisão e qualidade ao longo de toda a cadeia produtiva.

Em resumo, as aplicações do retificador de rebolo na indústria são amplas e diversificadas. Desde a metalurgia até a eletrônica e a indústria aeroespacial, seu papel é vital para a produção de peças com alta precisão e superfícies de alta qualidade. Ao utilizar retificadores de rebolo, as indústrias não apenas garantem a eficiência e a segurança de seus produtos, mas também colaboram para a inovação e o desenvolvimento contínuo em suas áreas de atuação. Essa ferramenta continua a ser uma parte fundamental das operações de fabricação modernas, validando sua importância em várias aplicações industriais.

Vantagens de Usar um Retificador de Rebolo

O uso de um retificador de rebolo na indústria traz uma série de benefícios que impactam diretamente a qualidade do produto final e a eficiência dos processos de produção. Este equipamento é reconhecido por sua capacidade de realizar acabamentos de alta precisão em uma variedade de materiais, tornando-se uma ferramenta essencial em diversos setores. Neste artigo, abordaremos as principais vantagens de usar um retificador de rebolo e como ele pode contribuir para melhores resultados na manufatura.

Um dos maiores benefícios do retificador de rebolo é a precisão e qualidade do acabamento que ele proporciona. O processo de retificação permite a remoção de camadas finas de material, resultando em superfícies extremamente lisas e com tolerâncias dimensionais rigorosas. Isso é fundamental em aplicações onde a exatidão é vital, como na fabricação de peças para a indústria automotiva, aeroespacial e eletrônica. A capacidade de atingir tais níveis de precisão significa que as peças retificadas se encaixam perfeitamente, evitando problemas futuros de desempenho.

Além disso, o retificador de rebolo oferece uma alta eficiência operacional. Quando usado corretamente, este equipamento permite um processamento rápido e eficaz de grandes volumes de peças. Comparado a outros métodos de usinagem, a retificação pode ser mais rápida, uma vez que requer menos passes para atingir a precisão desejada. Essa efici шência resulta em menos tempo de produção e, consequentemente, aumenta a capacidade produtiva das fábricas. Em um ambiente competitivo, essa vantagem pode se traduzir em melhor atendimento a prazos e maior rentabilidade.

Um outro ponto a ser destacado é a versatilidade do retificador de rebolo. Ele pode ser empregado em diferentes setores e para trabalhar com uma variabilidade de materiais, como metais, plásticos e cerâmicas. Isso significa que uma única máquina pode atender a diversas necessidades, desde o acabamento de peças em uma linha de montagem até a manutenção de ferramentas de corte. Essa versatilidade garante que as indústrias possam utilizar um só equipamento para múltiplas aplicações, otimizando o investimento e reduzindo os custos operacionais.

A durabilidade das peças retificadas também é uma vantagem significativa. O processo de retificação não apenas melhora a estética da superfície, mas também aumenta a resistência e a durabilidade das peças tratadas. Superfícies retificadas apresentem melhor resistência ao desgaste e à corrosão, fatores que são cruciais em ambientes de trabalho exigentes. Portanto, o uso de retificador contribui para a longevidade das peças, minimizando a necessidade de trocas frequentes e, assim, reduzindo despesas a longo prazo.

Além de todas essas vantagens, o retificador de rebolo ajuda a reduzir o desperdício de material. Ao operar em condições controladas, a remoção de material é feita com precisão, o que evita a perda excessiva de material durante o processo de fabricação. Isso não só resulta em economia de recursos, mas também contribui para práticas de produção mais sustentáveis, alinhadas com as demandas atuais por eficiência e responsabilidade ambiental. Com a pressão crescente para a redução de desperdícios, essa característica se torna ainda mais relevante.

Outro benefício é a facilidade de operação e manutenção do retificador de rebolo. Em muitos casos, esses equipamentos são projetados para serem intuitivos e fáceis de operar, o que reduz a curva de aprendizado dos operadores. Máquinas modernas frequentemente vêm equipadas com controles digitais que proporcionam ajustes precisos e operações simples. Além disso, a manutenção preventiva e corretiva é mais fácil de ser realizada, o que garante menos tempo de inatividade e uma operação continua e produtiva.

A segurança no ambiente de trabalho também é aprimorada com o uso de retificadores de rebolo em comparação a outros métodos de usinagem. Muitos modelos atuais possuem sistemas de segurança integrados, como proteção contra sobrecargas e dispositivos de emergência, que ajudam a prevenir acidentes. Um ambiente de trabalho seguro não apenas protege os operadores, mas também minimiza custos relacionados a acidentes e paradas não planejadas.

Por último, mas não menos importante, o uso de retificadores de rebolo é uma solução econômica para a usinagem de precisão. Embora o investimento inicial na aquisição do equipamento possa ser considerável, os benefícios a longo prazo superam amplamente esses custos. Em geral, a redução dos tempos de ciclo, o aumento da qualidade do produto, a diminuição do descarte de material e a eliminação de retrabalhos tornam o retificador de rebolo uma escolha financeiramente vantajosa para as indústrias que buscam otimizar seus processos de maniотura.

Em resumo, as vantagens de usar um retificador de rebolo são inegáveis. Desde a alta precisão e eficiência na produção até a versatilidade de aplicações e a durabilidade aumentada das peças, este equipamento pode fazer uma grande diferença na qualidade e na eficácia dos processos industriais. Ao considerar a adoção de um retificador de rebolo, as empresas devem estar cientes dos potenciais benefícios que podem resultar em uma vantagem competitiva significativa em seus mercados.

Segurança ao Utilizar Retificadores de Rebolo

O uso de retificadores de rebolo é fundamental em diversas indústrias, proporcionando acabamentos de precisão e qualidade superior em diversos materiais. No entanto, a operação desse tipo de equipamento envolve riscos que não podem ser ignorados. É essencial que as indústrias e os operadores estejam cientes das práticas de segurança necessárias para prevenir acidentes e garantir um ambiente de trabalho seguro. Neste artigo, abordaremos as principais considerações de segurança ao utilizar retificadores de rebolo e como implementar medidas preventivas eficazes.

Uma das primeiras preocupações em relação à segurança no uso de retificadores de rebolo é a utilização de Equipamentos de Proteção Individual (EPIs). Os operadores devem sempre usar óculos de segurança para proteger os olhos de partículas que podem ser projetadas durante o processo de retificação, além de protetores auriculares para reduzir a exposição ao ruído gerado pela máquina. Luvas de proteção também são recomendadas, mas é importante que elas sejam do tipo antiaderente e não interfiram com a operação da máquina.

Outro aspecto fundamental é manter a área de trabalho organizada e limpa. A desordem pode aumentar o risco de acidentes, como tropeços ou quedas, e pode dificultar a movimentação. Certifique-se de que o espaço ao redor do retificador esteja livre de objetos desnecessários, como ferramentas e materiais que não estão em uso. Além disso, a área deve ser bem iluminada para garantir que os operadores possam ver claramente o que estão fazendo.

É crucial que todos os operadores tenham um treinamento adequado antes de utilizar o retificador de rebolo. O treinamento deve incluir instruções sobre como operar a máquina, realizar ajustes e compreender as especificações do equipamento. Além disso, é importante que os operadores estejam cientes dos riscos potenciais associados ao uso do retificador e das medidas de segurança que devem ser tomadas. Operadores inexperientes podem ser mais propensos a cometer erros que levam a acidentes, por isso a capacitação é vital.

Antes de iniciar a operação, os operadores devem realizar uma inspeção completa do equipamento. Isso inclui verificar se não há peças soltas, vazamentos de óleo ou fluído e se as proteções estão em funcionamento. O rebolo deve ser inspecionado quanto a sinais de desgaste, danos ou desbalanceamento. Realizar essas verificações é crucial para evitar falhas catastróficas ou acidentes durante o funcionamento da máquina.

Durante a operação, é essencial que os operadores não se inclinem sobre o equipamento. Aconselha-se manter uma postura ereta e estar sempre atento ao trabalho. Inclinar-se sobre a máquina pode aumentar o risco de acidentes se ocorresse uma quebra do rebolo ou uma projeção de fragmentos. Mantenha sempre a atenção e concentre-se na tarefa em mãos para evitar distrações que possam levar a acidentes.

Outra prática importante é ajustar a velocidade do rebolo de acordo com o material. A operação em velocidades inadequadas pode resultar em danos ao material a ser trabalhado e também pode causar o superaquecimento do rebolo, aumentando o risco de falhas. Consulte sempre as recomendações do fabricante acerca da velocidade ideal para os materiais em questão e respeite essas diretrizes durante o uso da máquina.

A manutenção regular do equipamento é igualmente essencial para a segurança. O retificador de rebolo deve ser mantido em condições de operação seguras, o que inclui a lubrificação adequada das partes móveis, a troca de rebolos desgastados e a realização de reparos quando necessário. Um plano de manutenção adequado não só prolonga a vida útil da máquina, mas também minimiza os riscos de falhas que podem causar acidentes.

Não se esqueça da importância da documentação. Manter registros detalhados de todas as manutenções realizadas e dos procedimentos de segurança seguidos é vital. Isso não apenas ajuda a garantir que tudo esteja em ordem, mas também serve como um recurso valioso para consultar em caso de incidentes. Uma boa prática é realizar reuniões regulares de segurança com a equipe, discutindo as melhores práticas e revisando os procedimentos de operação e manutenção.

Ao utilizar o retificador de rebolo, também é importante ter um plano de emergência em caso de acidentes ou falhas. Todos os operadores devem ser informados sobre o que fazer em caso de um incidente, incluindo como desligar a máquina rapidamente e quais são os procedimentos para buscar ajuda. Realizar simulações e treinar a equipe para lidar com situações de emergência pode ajudar a garantir uma resposta rápida e eficaz quando necessário.

Por fim, nunca ignore sinais de alerta e desconforto durante a operação. Se um operador sentir qualquer sensação de fadiga extrema, dor ou desconforto, ele deve interromper a operação imediatamente. Ignorar esses sinais pode resultar em acidentes sérios. É importante que os operadores estejam atentos ao seu corpo e respeitem seus limites.

Em resumo, a segurança ao utilizar retificadores de rebolo deve ser uma prioridade em qualquer ambiente industrial. A implementação de práticas seguras, como o uso de EPIs, treinamento adequado, inspeções regulares e manutenção, são fundamentais para garantir a proteção dos operadores e a integridade do equipamento. Com a adoção dessas medidas de segurança, as indústrias podem reduzir significativamente o risco de acidentes e criar um ambiente de trabalho mais seguro e eficiente.

Em conclusão, o retificador de rebolo se destaca como uma ferramenta indispensável na indústria moderna, oferecendo não apenas acabamentos de alta qualidade, mas também eficiência e versatilidade em diversas aplicações. Ao compreendermos seu funcionamento, a variedade de tipos disponíveis e o processo de escolha do equipamento ideal, conseguimos fazer escolhas mais informadas que atendem às nossas necessidades específicas. As dicas práticas para operação e manutenção abordadas neste artigo garantem que os operadores possam utilizar o retificador de maneira segura e eficiente, maximizando seu desempenho e prolongando sua vida útil. Portanto, ao aplicar adequadamente os conhecimentos adquiridos aqui, você estará melhor preparado para aproveitar ao máximo o potencial desta poderosa ferramenta, contribuindo para a qualidade e a produtividade na sua linha de produção.